私たちは、「より良い成形技術の開発・発展」を最大の使命として今日まで努力してまいりました。その中枢部門「T&Dセンター」では、三次元弾塑性FEM解析技術を確立し、同技術をベースに理論的・科学的な基礎研究を行い、様々な革新的な成形機を生み出してきました。

業界のリーダーとして、時代のニーズにマッチした電縫鋼管設備を目標に、既存技術のレベルアップはもとより、新しい成形技術の開発に邁進しております。

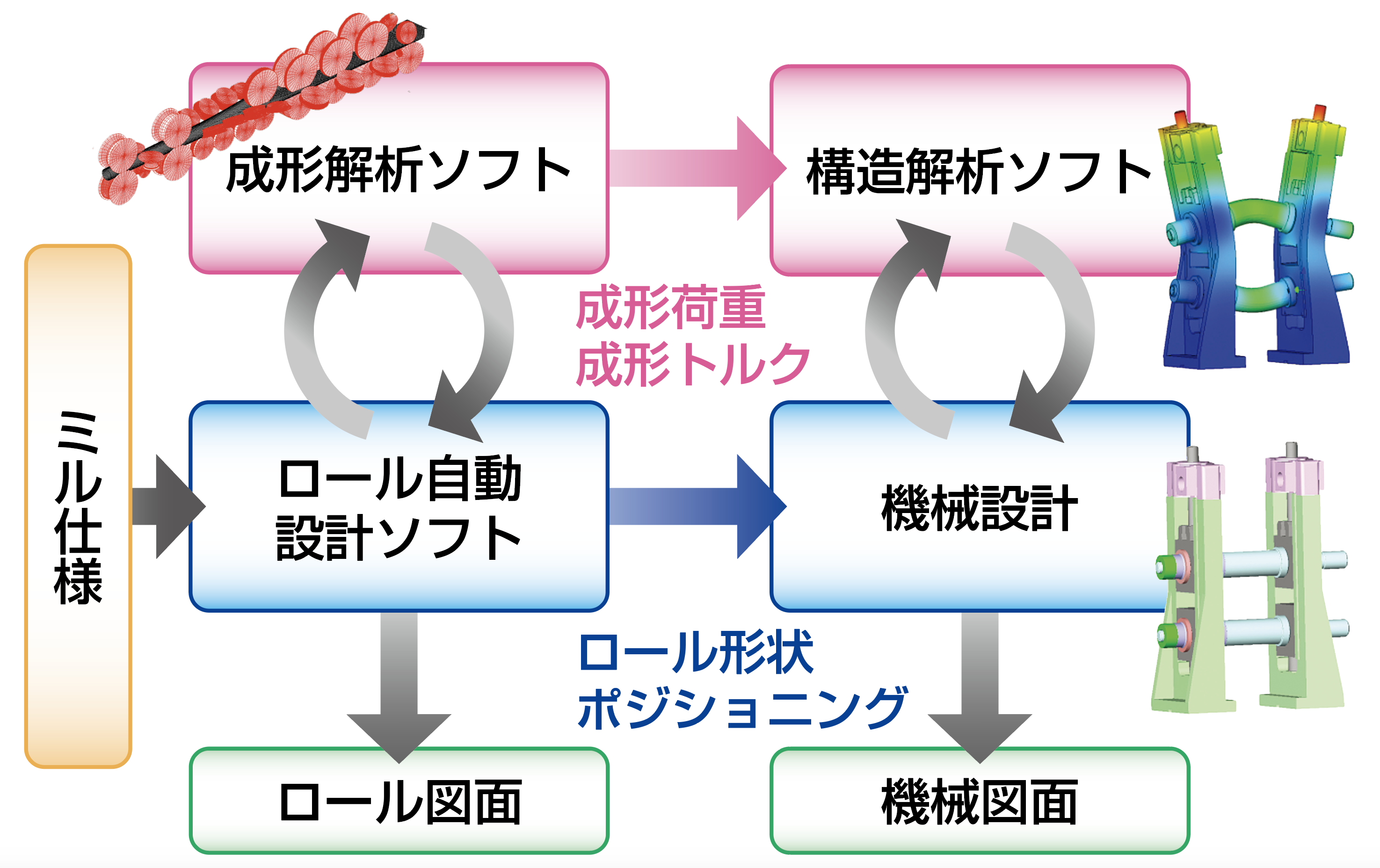

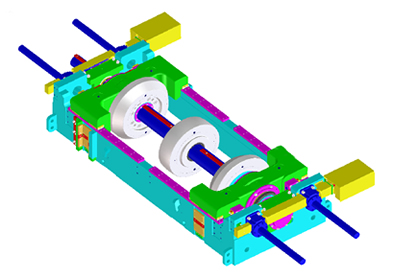

T&Dセンターでは自社開発したロール自動設計ソフトと成形解析ソフトとの連携によりロールデザインやポジショニングを決定します。さらに設計部門はこのロールデザインを基に3次元CADによる装置の設計を行い、構造解析ソフトを使用して設計の妥当性を検証します。このとき、成形解析ソフトから求める成形荷重などのデータを境界条件として使用します。

当社ではこのようなCAEシステム=Computer Aided Engineer Systemを構築し、ロールや装置の設計を行うことで、合理的で過不足のない構造の造管設備をご提供しております。

経験を積んだ熟練作業者に委ねられていた成形技術。

しかし、電縫鋼管の成形挙動は、複雑な3次元弾・塑性変形であり、成形中の素板の複雑な変形挙動/応力・歪に対処するには、熟練技術だけでは限界がありました。

また、設計の良否は実際の成形を行わない限り検証不可能。そのため、成形プロセスの最適化は極めて困難であり、ミル製作後の設計修正・変更なども多く発生していました。

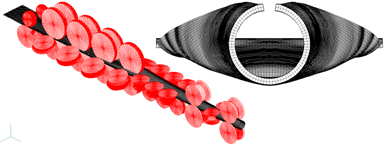

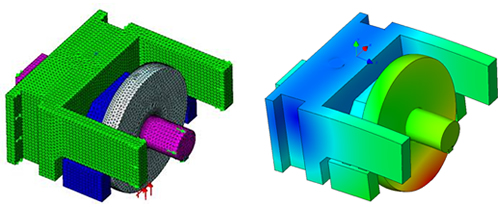

NAKATAはロール成形に特化した高速な3次元弾・塑性成形解析ソフトの開発に成功し、素板の変形を高精度に再現できるようになりました。この解析ソフトによりロール成形に関する様々な基礎研究を行い、成形中の素板の複雑な変形挙動を予測し、成形プロセスを最適化することが可能になりました。

●PC画面 シミュレーションシステム

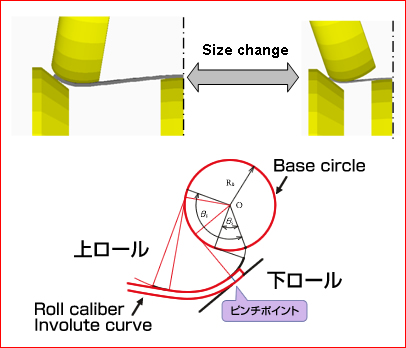

NAKATAは、FEM解析技術を駆使してインボリュート曲面をロールリカバーに採用した(FFロール)による理想的な成形方式を開発しました。

この成形法は単にロールの交換を不要にしただけでなく、外径・板厚・鋼種の影響を抑え、優れた突合せ形状を具現化した画期的なものとなっています。

完成したFFX Millは、X80やN80等のハイグレード管の製造も行っています。

機械設計への支援

FEM成形解析により成形荷重を高い精度で予測でき、素の情報を基に、FEM構造解析を活用して過不足のない強度/剛性を持つ設備を設計しています。

NAKATAのブレークダウンスタンドは、高い剛性を持つクロスビーム構造を採用しています。従来、軸で受けていた成形荷重をクロスビームで受けることにより、高いミル剛性を実現。この構造は全ブレークダウンスタンドに適用され、ユニットの共用性を高めています。

これは一例ですが、NAKATAは解析ソフトを活用することにより、これまでにないユニークで合理的な構造の造管機を提供しています。

NAKATAのFEM解析技術は、他の従来型ミルの製品品質、歩留まりの向上等に大きな成果を上げています。